北重鑄造廠家常用鑄造方法的缺陷及控制

北重鑄造廠家常用鑄造方法的缺陷及控制:

一、鑄造的定義和分類(lèi)

鑄造的定義:是將液體金屬澆鑄到與零件形狀相適應(yīng)的鑄造空腔中,待其冷卻凝固后,獲得具有一定形狀、尺寸和性能金屬零件毛坯的成型方法。

常見(jiàn)的鑄造方法有砂型鑄造和精密鑄造,詳細(xì)的分類(lèi)方法如下表所示。

砂型鑄造:砂型鑄造——在砂型中生產(chǎn)鑄件的鑄造方法。鋼、鐵和大多數(shù)有色合金鑄件都可用砂型鑄造方法獲得。由于砂型鑄造所用的造型材料價(jià)廉易得,鑄型制造簡(jiǎn)便,對(duì)鑄件的單件生產(chǎn)、成批生產(chǎn)和大量生產(chǎn)均能適應(yīng),長(zhǎng)期以來(lái),一直是鑄造生產(chǎn)中的基本工藝。

精密鑄造:精密鑄造是用精密的造型方法獲得精確鑄件工藝的總稱(chēng)。它的產(chǎn)品精密、復(fù)雜、接近于零件最后形狀,可不加工或很少加工就直接使用,是一種近凈形成形的先進(jìn)工藝。

圖片

鑄造方法分類(lèi)

二、常用的鑄造方法及其優(yōu)缺點(diǎn)

1. 普通砂型鑄造

制造砂型的基本原材料是鑄造砂和型砂粘結(jié)劑。最常用的鑄造砂是硅質(zhì)砂,硅砂的高溫性能不能滿(mǎn)足使用要求時(shí)則使用鋯英砂、鉻鐵礦砂、剛玉砂等特種砂。應(yīng)用最廣的型砂粘結(jié)劑是粘土,也可采用各種干性油或半干性油、水溶性硅酸鹽或磷酸鹽和各種合成樹(shù)脂作型砂粘結(jié)劑。

砂型鑄造中所用的外砂型按型砂所用的粘結(jié)劑及其建立強(qiáng)度的方式不同分為粘土濕砂型、粘土干砂型和化學(xué)硬化砂型3種。

圖片

砂型鑄造用的是最流行和最簡(jiǎn)單類(lèi)型的鑄件已延用幾個(gè)世紀(jì).砂型鑄造是用來(lái)制造大型部件,如灰鑄鐵,球墨鑄鐵,不銹鋼和其它類(lèi)型鋼材等工序的砂型鑄造。其中主要步驟包括繪畫(huà),模具,制芯,造型,熔化及澆注,清潔等。

工藝參數(shù)的選擇

加工余量:所謂加工余量,就是鑄件上需要切削加工的表面,應(yīng)預(yù)先留出一定的加工余量,其大小取決于鑄造合金的種類(lèi)、造型方法、鑄件大小及加工面在鑄型中的位置等諸多因素。

起模斜度:為了使模樣便于從鑄型中取出,垂直于分型面的立壁上所加的斜度稱(chēng)為起模斜度。

鑄造圓角:為了防止鑄件在壁的連接和拐角處產(chǎn)生應(yīng)力和裂紋,防止鑄型的尖角損壞和產(chǎn)生砂眼,在設(shè)計(jì)鑄件時(shí),鑄件壁的連接和拐角部分應(yīng)設(shè)計(jì)成圓角。

型芯頭:為了保證型芯在鑄型中的定位、固定和排氣,模樣和型芯都要設(shè)計(jì)出型芯頭。

收縮余量:由于鑄件在澆注后的冷卻收縮,制作模樣時(shí)要加上這部分收縮尺寸。

優(yōu)點(diǎn):

粘土的資源豐富、價(jià)格便宜。使用過(guò)的粘土濕砂經(jīng)適當(dāng)?shù)纳疤幚砗螅^大部分均可回收再用;

制造鑄型的周期短、工效高;

混好的型砂可使用的時(shí)間長(zhǎng);

適應(yīng)性很廣。小件、大件,簡(jiǎn)單件、復(fù)雜件,單件、大批量都可采用;

缺點(diǎn)及局限性:

因?yàn)槊總€(gè)砂質(zhì)鑄型只能澆注一次,獲得鑄件后鑄型即損壞,必須重新造型,所以砂型鑄造的生產(chǎn)效率較低;

鑄型的剛度不高,鑄件的尺寸精度較差;

鑄件易于產(chǎn)生沖砂、夾砂、氣孔等缺陷。

2. 熔模鑄造

用蠟料做模樣時(shí),熔模鑄造又稱(chēng)"失蠟鑄造"。熔模鑄造通常是指在易熔材料制成模樣,在模樣表面包覆若干層耐火材料制成型殼,再將模樣熔化排出型殼,從而獲得無(wú)分型面的鑄型,經(jīng)高溫焙燒后即可填砂澆注的鑄造方案。由于模樣廣泛采用蠟質(zhì)材料來(lái)制造,故常將熔模鑄造稱(chēng)為“失蠟鑄造”。

可用熔模鑄造法生產(chǎn)的合金種類(lèi)有碳素鋼、合金鋼、耐熱合金、不銹鋼、精密合金、永磁合金、軸承合金、銅合金、鋁合金、鈦合金和球墨鑄鐵等。

圖片

熔模鑄造工藝過(guò)程

優(yōu)點(diǎn):

尺寸精度較高。一般可達(dá)CT4-6(砂型鑄造為CT10~13,壓鑄為CT5~7);

可以提高金屬材料的利用率。熔模鑄造能顯著減少產(chǎn)品的成形表面和配合表面的加工量,節(jié)省加工臺(tái)時(shí)和刃具材料的消耗;

能最大限度地提高毛坯與零件之間的相似程度,為零件的結(jié)構(gòu)設(shè)計(jì)帶來(lái)很大方便。鑄造形狀復(fù)雜的鑄件熔模鑄造能鑄出形狀十分復(fù)雜的鑄件,也能鑄造壁厚為0.5mm、重量小至1g的鑄件,還可以鑄造組合的、整體的鑄件;

不受合金材料的限制。熔模鑄造法可以鑄造碳鋼、合金鋼、球墨鑄鐵、銅合金和鋁合金鑄件,還可以鑄造高溫合金、鎂合金、鈦合金以及貴金屬等材料的鑄件。對(duì)于難以鍛造、焊接和切削加工的合金材料,特別適宜于用精鑄方法鑄造;

生產(chǎn)靈活性高、適應(yīng)性強(qiáng)熔模鑄造既適用于大批量生產(chǎn),也適用小批量生產(chǎn)甚至單件生產(chǎn)。

缺點(diǎn)及局限性:

鑄件尺寸不能太大工藝過(guò)程復(fù)雜鑄件冷卻速度慢。熔模鑄造在所有毛坯成形方法中,工藝最復(fù)雜,鑄件成本也很高,但是如果產(chǎn)品選擇得當(dāng),零件設(shè)計(jì)合理,高昂的鑄造成本由于減少切削加工、裝配和節(jié)約金屬材料等方面而得到補(bǔ)償,則熔模鑄造具有良好的經(jīng)濟(jì)性。

3. 壓鑄

壓鑄工藝原理是利用高壓將金屬液高速壓入一精密金屬模具型腔內(nèi),金屬液在壓力作用下冷卻凝固而形成鑄件。

圖片

壓力鑄造 a) 合型澆注 b) 壓射 c) 開(kāi)型頂件

冷、熱室壓鑄是壓鑄工藝的兩種基本方式。冷室壓鑄中金屬液由手工或自動(dòng)澆注裝置澆入壓室內(nèi),然后壓射沖頭前進(jìn),將金屬液壓入型腔。在熱室壓鑄工藝中,壓室垂直于坩堝內(nèi),金屬液通過(guò)壓室上的進(jìn)料口自動(dòng)流入壓室。壓射沖頭向下運(yùn)動(dòng),推動(dòng)金屬液通過(guò)鵝頸管進(jìn)入型腔。金屬液凝固后,壓鑄模具打開(kāi),取出鑄件,完成一個(gè)壓鑄循環(huán)。

圖片

壓鑄工藝流程圖

優(yōu)點(diǎn):

產(chǎn)品質(zhì)量好。鑄件尺寸精度高,一般相當(dāng)于6~7級(jí),甚至可達(dá)4級(jí);表面光潔度好,一般相當(dāng)于5~8級(jí);強(qiáng)度和硬度較高,強(qiáng)度一般比砂型鑄造提高25~30%,但延伸率 降低約70%;尺寸穩(wěn)定,互換性好;可壓鑄薄壁復(fù)雜的鑄件;

生產(chǎn)效率高。機(jī)器生產(chǎn)率高,例如國(guó)產(chǎn)JⅢ3型臥式冷空壓鑄機(jī)平均八小時(shí)可壓鑄600~700次,小型熱室壓鑄機(jī)平均每八小時(shí)可壓鑄3000~7000次;壓鑄型壽命長(zhǎng),一付壓鑄型,壓鑄鐘合金,壽命可達(dá)幾十萬(wàn)次,甚至上百萬(wàn)次;易實(shí)現(xiàn)機(jī)械化和自動(dòng)化;

經(jīng)濟(jì)效果優(yōu)良。由于壓鑄件尺寸精確,表泛光潔等優(yōu)點(diǎn)。一般不再進(jìn)行機(jī)械加工而直接使用,或加工量很小,所以既提高了金屬利用率,又減少了大量的加工設(shè)備和工時(shí);鑄件價(jià)格便易;可以采用組合壓鑄以其他金屬或非金屬材料。既節(jié)省裝配工時(shí)又節(jié)省金屬。

缺點(diǎn)及局限性:

壓鑄時(shí)由于液態(tài)金屬充填型腔速度高,流態(tài)不穩(wěn)定,故采用一般壓鑄法,鑄件易產(chǎn)生氣孔,不能進(jìn)行熱處理;

對(duì)內(nèi)凹復(fù)雜的鑄件,壓鑄較為困難;

高熔點(diǎn)合金(如銅,黑色金屬),壓鑄型壽命較低;

不宜小批量生產(chǎn),其主要原因是壓鑄型制造成本高,壓鑄機(jī)生產(chǎn)效率高,小批量生產(chǎn)不經(jīng)濟(jì)。

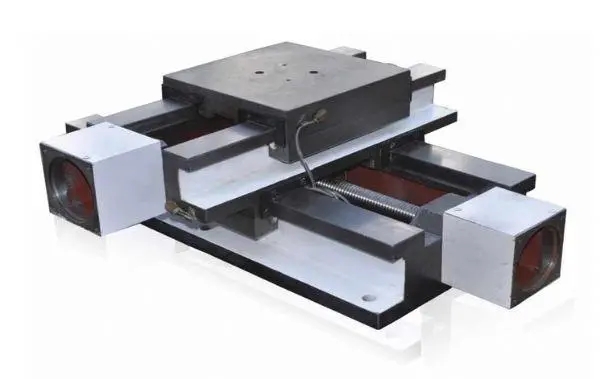

4. 金屬型鑄造

又稱(chēng)硬模鑄造,它是將液體金屬澆入金屬鑄型,以獲得鑄件的一種鑄造方法。鑄型是用金屬制成,可以反復(fù)使用多次(幾百次到幾千次),又叫永久型鑄造。

金屬型的結(jié)構(gòu)

一般的,金屬型用鑄鐵和鑄鋼制成。鑄件的內(nèi)腔既可用金屬芯、也可用砂芯。金屬型的結(jié)構(gòu)有多種,如水平分型、重直分型及復(fù)合分型。其中垂直分型便于開(kāi)設(shè)內(nèi)澆口和取出鑄件;水平分型多用來(lái)生產(chǎn)薄壁輪狀鑄件;復(fù)合分型的上半型是由垂直分型的兩半型采用鉸鏈連結(jié)而成,下半型為固定不動(dòng)的水平底板,主要應(yīng)用于較復(fù)雜鑄件的鑄造。

金屬型鑄造型的工藝特點(diǎn):金屬型的導(dǎo)熱速度快和無(wú)退讓性,使鑄件易產(chǎn)生澆不足、冷隔、裂紋及白口等缺陷。此外,金屬型反復(fù)經(jīng)受灼熱金屬液的沖刷,會(huì)降低使用壽命,為此應(yīng)采用以下輔助工藝措施。

預(yù)熱金屬型:澆注前預(yù)熱金屬型,可減緩鑄型的冷卻能力,有利于金屬液的充型及 鑄鐵的石墨化過(guò)程。生產(chǎn)鑄鐵件,金屬型預(yù)熱至250~350℃;生產(chǎn)有色金屬件預(yù)熱至100~250℃。

刷涂料:為保護(hù)金屬型和方便排氣,通常在金屬型表面噴刷耐火涂料層,以免金屬 型直接受金屬液沖蝕和熱作用。因?yàn)檎{(diào)整涂料層厚度可以改變鑄件各部分的冷卻速度,并有利于金屬型中的氣體排出。澆注不同的合金,應(yīng)噴刷不同的涂料。如鑄造鋁合金件,應(yīng)噴刷由氧化鋅粉、滑石粉和水玻璃制成的涂料;對(duì)灰鑄鐵件則應(yīng)采用由石墨粉、滑石粉、耐火粘土粉及桃膠和水組成的涂料。

澆注:金屬型的導(dǎo)熱性強(qiáng),因此采用金屬鑄型時(shí),合金的澆注溫度應(yīng)比采用砂型高 出20~30℃。一般的,鋁合金為680℃~740℃;鑄鐵為1300℃~1370℃;錫青銅為1100~1150℃。薄壁件取上限,厚壁件取下限。鑄鐵件的壁厚不小于15mm,以防白口組織。

開(kāi)型:開(kāi)型愈晚,鑄件在金屬型內(nèi)收縮量愈大,取出采用困難,而且鑄件易產(chǎn)生大 的內(nèi)應(yīng)力和裂紋。通常鑄鐵件的出型溫度700~950℃,開(kāi)型時(shí)間為澆注后10~60秒。

優(yōu)點(diǎn):

與砂型鑄造相比,金屬型鑄造有如下優(yōu)點(diǎn):

復(fù)用性好,可“一型多鑄”,節(jié)省了造型材料和造型工時(shí)。

由于金屬型對(duì)鑄件的冷卻能力強(qiáng),使鑄件的組織致密、機(jī)械性能高。

鑄件的尺寸精度高,公差等級(jí)為IT12~I(xiàn)T14;表面粗糙度較低,Ra為6.3m。

金屬型鑄造不用砂或用砂少,改善了勞動(dòng)條件。

缺點(diǎn)及局限性:

金屬型的制造成本高、周期長(zhǎng)、工藝要求嚴(yán)格,不適用于單件小批量鑄件的生產(chǎn),主要適用于有色合金鑄件的大批量生產(chǎn),如飛機(jī)、汽車(chē)、內(nèi)燃機(jī)、摩托車(chē)等用的鋁活塞、汽缸體、汽缸蓋、油泵殼體及銅合金的軸瓦、軸套等。對(duì)黑色合金鑄件,也只限于形狀較簡(jiǎn)單的中、小鑄件。

5. 低壓鑄造

低壓鑄造是指使液體金屬在較低壓力(0.02~0.06MPa)作用下充填鑄型,并在壓力下結(jié)晶以形成鑄件的方法。

圖片

低壓鑄造工藝原理圖:1—保溫室 2—坩堝 3—升液管 4—貯氣罐 5—鑄型

低壓鑄造的工作原理下圖所示。把熔煉好的金屬液倒入保溫坩堝,裝上密封蓋,升液導(dǎo)管使金屬液與鑄型相通,鎖緊鑄型,緩慢地向坩堝爐內(nèi)通入干燥的壓縮空氣,金屬液受氣體壓力的作用,由下而上沿著升液管和澆注系統(tǒng)充滿(mǎn)型腔,并在壓力下結(jié)晶,鑄件成型后撤去坩堝內(nèi)的壓力,升液管內(nèi)的金屬液降回到坩堝內(nèi)金屬液面。開(kāi)啟鑄型,取出鑄件。

圖片

低壓鑄造示意圖

優(yōu)點(diǎn):

澆注時(shí)金屬液的上升速度和結(jié)晶壓力可以調(diào)節(jié),故可適用于各種不同鑄型(如金屬型、砂型等),鑄造各種合金及各種大小的鑄件;

采用底注式充型,金屬液充型平穩(wěn),無(wú)飛濺現(xiàn)象,可避免卷入氣體及對(duì)型壁和型芯的沖刷,鑄件的氣孔、夾渣等缺陷少,提高了鑄件的合格率;

鑄件在壓力下結(jié)晶,鑄件組織致密、輪廓清晰、表面光潔,力學(xué)性能較高,對(duì)于大薄壁件的鑄造尤為有利;

省去補(bǔ)縮冒口,金屬利用率提高到90%~98%;

勞動(dòng)強(qiáng)度低,勞動(dòng)條件好,設(shè)備簡(jiǎn)易,易實(shí)現(xiàn)機(jī)械化和自動(dòng)化。

缺點(diǎn)及局限性:

升液管壽命短,且在保溫過(guò)程中金屬液易氧化和產(chǎn)生夾渣。主要用來(lái)鑄造一些質(zhì)量要求高的鋁合金和鎂合金鑄件,如氣缸體、缸蓋、曲軸箱和高速內(nèi)燃機(jī)的鋁活塞等薄壁件。

6. 離心鑄造

離心鑄造是將金屬液澆入旋轉(zhuǎn)的鑄型中,在離心力作用下填充鑄型而凝固成形的一種鑄造方法。

離心鑄造的分類(lèi)

根據(jù)鑄型旋轉(zhuǎn)軸線(xiàn)在空間的位置,常見(jiàn)的離心鑄造可分為兩種:

臥式離心鑄造:鑄型的旋轉(zhuǎn)軸線(xiàn)處于水平狀態(tài)或與水平線(xiàn)夾角很小(<4°)時(shí)的離心鑄造。

立式離心鑄造:鑄型的旋轉(zhuǎn)軸線(xiàn)處于垂直狀態(tài)時(shí)的離心鑄造稱(chēng)為立式離心鑄造。

鑄型旋轉(zhuǎn)軸與水平線(xiàn)和垂直線(xiàn)都夾有較大角度的離心鑄造稱(chēng)為傾斜軸離心鑄造,但應(yīng)用很少。

圖片

a)立式離心鑄造 b)立式離心澆注成形鑄件 c)臥式離心鑄造

1,16—澆包 2,14—鑄型 3,13—液體金屬 4—帶輪和帶 5—旋轉(zhuǎn)軸 6—鑄件 7—電動(dòng)機(jī)8—澆注系統(tǒng) 9—型腔 10—型芯 11—上型 12—下型 15—澆注槽 17—端蓋

優(yōu)點(diǎn):

用離心鑄造生產(chǎn)空心旋轉(zhuǎn)體鑄件時(shí),可省去型芯、澆注系統(tǒng)和冒口;

由于旋轉(zhuǎn)時(shí)液體金屬在所產(chǎn)生的離心力作用下,密度大的金屬被推往外壁,而密度小的氣體、熔渣向自由表面移動(dòng),形成自外向內(nèi)的定向凝固,因此補(bǔ)縮條件好,鑄件組織致密,力學(xué)性能好;

便于澆注“雙金屬”軸套和軸瓦,如在鋼套內(nèi)鑲鑄一薄層銅襯套,可節(jié)省價(jià)格較貴的銅料;

充型能力好;

消除和減少澆注系統(tǒng)和冒口方面的消耗。

缺點(diǎn)及局限性:

鑄件內(nèi)自由表面粗糙,尺寸誤差大,品質(zhì)差;

不適用于密度偏析大的合金(如鉛青銅)及鋁、鎂等合金。

三、鑄造缺陷及其控制方法

鑄件缺陷種類(lèi)繁多,產(chǎn)生缺陷的原因也十分復(fù)雜。它不僅與鑄型工藝有關(guān),而且還與鑄造合金的性制、合金的熔煉、造型材料的性能等一系列因素有關(guān)。因此,分析鑄件缺陷產(chǎn)生的原因時(shí),要從具體情況出發(fā),根據(jù)缺陷的特征、位置、采用的工藝和所用型砂等因素,進(jìn)行綜合分析,然后采取相應(yīng)的技術(shù)措施,防止和消除缺陷。

1. 澆不到

鑄件局部有殘缺、常出現(xiàn)在薄壁部位、離澆道最遠(yuǎn)部位或鑄件上部。殘缺的邊角圓滑光亮不粘砂。

產(chǎn)生原因:

澆注溫度低、澆注速度太慢或斷續(xù)澆注;

橫澆道、內(nèi)澆道截面積小;

鐵水成分中碳、硅含量過(guò)低;

型砂中水分、煤粉含量過(guò)多,發(fā)氣量大,或含泥量太高,透氣性不良;

上砂型高度不夠,鐵水壓力不足。

防止方法:

提高澆注溫度、加快澆注速度,防止斷續(xù)澆注;

加大橫澆道和內(nèi)澆道的截面積;

調(diào)整爐后配料,適當(dāng)提高碳、硅含量;

鑄型中加強(qiáng)排氣,減少型砂中的煤粉,有機(jī)物加入量;

增加上砂箱高度。

2. 未澆滿(mǎn)

鑄件上部殘缺,直澆道中鐵水的水平面與鑄件的鐵水水平面相平,邊部略呈圓形。

產(chǎn)生原因:

澆包中鐵水量不夠;

澆道狹小,澆注速度又過(guò)快,當(dāng)鐵水從澆口杯外溢時(shí),操作者誤認(rèn)為鑄型已經(jīng)充滿(mǎn),停澆過(guò)早。

防止方法:

正確估計(jì)澆包中的鐵水量;

對(duì)澆道狹小的鑄型,適當(dāng)放慢澆注速度,保證鑄型充滿(mǎn)。

3. 損傷

鑄件損傷斷缺。

產(chǎn)生原因:

鑄件落砂過(guò)于劇烈,或在搬運(yùn)過(guò)程中鑄件受到?jīng)_撞而損壞;

滾筒清理時(shí),鑄件裝料不當(dāng),鑄件的薄弱部分在翻滾時(shí)被碰斷;

冒口、冒口頸截面尺寸過(guò)大;冒口頸沒(méi)有做出敲斷面( 凹槽)。或敲除澆冒口的方法不正確,使鑄件本體損傷缺肉。

防止方法:

鑄件在落砂清理和搬運(yùn)時(shí),注意避免各種形式的過(guò)度沖撞、振擊,避免不合理的丟放;

滾筒清理時(shí)嚴(yán)格按工藝規(guī)程和要求進(jìn)行操作;

修改冒口和冒口頸尺寸,做出冒口頸敲斷面,正確掌握打澆冒口的方向。

4. 粘砂和表面粗糙

粘砂是一種鑄件表面缺陷,表現(xiàn)為鑄件表面粘附著難以清除的砂粒;如鑄件經(jīng)清除砂粒后出現(xiàn)凹凸不平的不光滑表面,稱(chēng)表面粗糙。

產(chǎn)生原因:

砂粒太粗、砂型緊實(shí)度不夠;

型砂中水分太高,使型砂不易緊實(shí);

澆注速度太快、壓力過(guò)大、溫度過(guò)高;

型砂中煤粉太少;

模板烘溫過(guò)高,導(dǎo)致表面型砂干枯;或模板烘溫過(guò)低,型砂粘附在模板上。

防止方法:

在透氣性足夠的情況下,使用較細(xì)原砂,并適當(dāng)提高型砂緊實(shí)度;

保證型砂中穩(wěn)定的有效煤粉含量;

嚴(yán)格控制砂水分;

改進(jìn)澆注系統(tǒng),改進(jìn)澆注操作、降低澆注溫度;

控制模板烘烤溫度,一般與型砂溫度相等或略高。

5. 砂眼

在鑄件內(nèi)部或表面充塞有型砂的孔眼。

產(chǎn)生原因:

型砂表面強(qiáng)度不夠;

模樣上無(wú)圓角或拔模斜度小導(dǎo)致鉤砂、鑄型損壞后沒(méi)修理或沒(méi)修理好就合箱;

砂型在澆注前放置時(shí)間過(guò)長(zhǎng),風(fēng)干后表面強(qiáng)度降低;

鑄型在合箱時(shí)或搬運(yùn)過(guò)程中損壞;

合箱時(shí)型內(nèi)浮砂未清除干凈,合箱后澆口杯沒(méi)蓋好,碎砂掉進(jìn)鑄型。

防止方法:

提高型砂中粘士含量、及時(shí)補(bǔ)加新砂,提高型砂表面強(qiáng)度;

模樣光潔度要高,并合理做出拔模斜度和鑄造圓角。損壞的鑄型要修好后再合箱;

縮短澆注前砂型的放置時(shí)間;

合箱或搬運(yùn)鑄型時(shí)要小心,避免損壞或掉入砂型腔砂粒;

合箱前清除型內(nèi)浮砂,并蓋好澆口。

6. 披縫和脹砂

披縫常出現(xiàn)在鑄件分型面處,是垂直于鑄件表面,且厚薄不均勻的薄片狀金屬突起物。脹砂是鑄件內(nèi)、外表面局部脹大,形成不規(guī)則的瘤狀金屬突起物。

產(chǎn)生原因:

緊實(shí)度不夠或不勻;

面砂強(qiáng)度不夠、或型砂水分過(guò)高;

液態(tài)金屬壓頭過(guò)大、澆注速度太快。

防止方法:

提高鑄型緊實(shí)度、避免局部過(guò)松;

調(diào)整混砂工藝、控制水分,提高型砂強(qiáng)度;

降低液態(tài)金屬的壓頭、降低澆注速度。

7. 抬箱

鑄件在分型面處有大面積的披縫,使鑄型外形尺寸發(fā)生變化。抬箱過(guò)大,造成跑火——鐵水自分型面外溢,嚴(yán)重時(shí)造成澆不足缺陷。

產(chǎn)生原因:

砂箱未緊固、壓鐵質(zhì)量不夠或去除壓鐵過(guò)早;

澆注過(guò)快,沖擊力過(guò)大;

模板翅曲。

防止方法:

增加壓鐵重量,特鐵水凝固后再去除壓鐵;

降低澆包位置,降低澆注速度;

修正模板。

8. 掉砂

鑄件表面上出現(xiàn)的塊狀金屬突起物,其外形與掉落的砂塊很相似。在鑄件其它部位,則往往出現(xiàn)砂眼或殘缺。

產(chǎn)生原因:

模樣上有深而小的凹槽,同于結(jié)構(gòu)特征或拔模斜度小,起模時(shí)將砂型帶壞或震裂;

緊實(shí)度不勻,鑄型局部強(qiáng)度不足;

合箱、搬運(yùn)鑄型時(shí),不小心使鑄型局部砂塊掉落。

防止方法:

模樣拔模斜度要合適、表面光潔;

鑄型緊實(shí)度高且均勻;

合箱、搬運(yùn)過(guò)程中,操作小心。

9. 錯(cuò)型(錯(cuò)箱)

鑄件的一部分與另一部分在分型面的接縫處錯(cuò)開(kāi),發(fā)生相對(duì)位移,使鑄件外形與圖紙不相符合。

產(chǎn)生原因:

模樣制作不良,上下模沒(méi)有對(duì)準(zhǔn)或模樣變形;

砂箱或模板定位不準(zhǔn)確,或定位銷(xiāo)松動(dòng);

擠壓造型機(jī)上零件磨損,例如正壓板下襯板、反壓板軸承的磨損等;

澆注時(shí)用的套箱變形,搬運(yùn)、圍箱時(shí)不注意,使上下鑄型發(fā)生位移。

防止方法:

加強(qiáng)模板的檢查和修理;

經(jīng)常檢查砂箱、模板的定位銷(xiāo)及銷(xiāo)孔、并合理地安裝;

檢查擠壓造型機(jī)的有關(guān)零件,及時(shí)調(diào)整,磨損大的要更換;

定期對(duì)套箱整形。脫箱后的鑄型在搬運(yùn)時(shí)要小心。在面澆注的砂型,應(yīng)該做一排砂型圍一排。

10. 灰口和麻點(diǎn)

鑄件斷口呈灰黑色或出現(xiàn)黑色小點(diǎn),中心部位較多,邊部較少,金相觀察可見(jiàn)到片狀石墨。

產(chǎn)生原因:

鐵水化學(xué)成分不合要求,碳、硅含量過(guò)高;

爐前孕育的鉍加入澆包內(nèi)過(guò)早或過(guò)遲,或是鉍量不足。

防止方法:

正確選擇化學(xué)成分,合理配料,使鐵水中碳、硅量在規(guī)定范圍內(nèi);

增加鉍的加入量并嚴(yán)格爐前孕育工藝。

11. 裂紋(熱裂、冷裂)

鑄件外部或內(nèi)部有穿透或不穿透的裂紋。熱裂時(shí)帶有暗色或黑色的氧化表面斷口外形曲折。冷裂是較干凈的脆性裂紋,斷口較平,具有金屬光澤或輕微的氧化色澤。

產(chǎn)生原因:

鐵水中碳、硅含苞欲放量過(guò)低,含硫量過(guò)高;

澆注溫度過(guò)高;

冒口頸過(guò)大、過(guò)短,造成局部過(guò)熱嚴(yán)重,或重口太小,補(bǔ)縮不好;

鑄件在清理、運(yùn)輸過(guò)程中,受沖擊過(guò)大。

防止方法:

控制鐵水化學(xué)成分在規(guī)定的范圍內(nèi);

降低澆注溫度;

合理設(shè)計(jì)冒口系統(tǒng);

鑄件在清理、運(yùn)輸過(guò)程中避免過(guò)度沖擊。

12. 氣孔

氣孔的孔壁光滑明亮,形狀有圓形、梨形和針狀,孔的尺寸有大有小,產(chǎn)生在鑄件表面或內(nèi)部。鑄件內(nèi)部的氣孔在敲碎后或機(jī)械加工時(shí)才能被發(fā)現(xiàn)。

產(chǎn)生原因:

小爐料潮濕、銹蝕嚴(yán)重或帶有油污,使鐵水含氣量太多、氧化嚴(yán)重;

出鐵孔、出鐵槽、爐襯、澆包襯未洪干;

澆注溫度較低,使氣體來(lái)不及上浮和逸出;

爐料中含鋁量較高,易造成氫氣孔;

砂型透氣性不好、型砂水分高、含煤粉或有機(jī)物較多,使?jié)沧r(shí)產(chǎn)生大量氣體且不易排出。

防止方法:

爐料要妥善管理,表面要清潔;

爐缸、前爐、出鐵口、出鐵槽、澆包必須烘干;

提高澆注溫度;

不使用鋁量過(guò)高的廢鋼;

適當(dāng)降低型砂的水分、控制煤粉加入量,扎通氣孔等。

13. 縮松、疏松

分散、細(xì)小的縮孔,帶有樹(shù)枝關(guān)結(jié)晶的稱(chēng)縮松,比縮松更細(xì)小的稱(chēng)疏松。常出現(xiàn)在熱世部位。

產(chǎn)生原因:

鐵水中碳、硅含量過(guò)低,收縮大;

澆注速度太快、澆注溫度過(guò)高,使得液態(tài)收縮大;

澆注系統(tǒng)、冒口設(shè)計(jì)不當(dāng),無(wú)法實(shí)現(xiàn)順序凝固;

冒口太小,補(bǔ)縮不充分。

防止方法:

控制鐵水的化學(xué)成分在規(guī)定范圍內(nèi);

降低澆注速度和澆注溫度;

改進(jìn)澆冒口系統(tǒng),利用順序凝固;

加大冒口體積,保證充分補(bǔ)縮。

14. 反白口

鑄件斷口內(nèi)部出現(xiàn)白口組織,邊緣部分出現(xiàn)灰口。

產(chǎn)生原因:

碳、硅含量較高的鐵水,含氫量過(guò)高;

爐料中帶入的鉻等白口形成元素過(guò)多;

元素偏析嚴(yán)重;

防止方法:

控制化學(xué)成分、碳、硅含量不宜過(guò)高;

爐襯、包襯要烘干;型砂水分不宜過(guò)高;

加強(qiáng)爐料管理,減少帶入白口化元素。

四、汽車(chē)鑄造新技術(shù)和新方向

1. 砂成形技術(shù)的發(fā)展趨勢(shì)

潮模造型經(jīng)過(guò)手工緊實(shí)→震擊+壓實(shí)緊實(shí)→高壓+微震緊實(shí)→氣沖緊實(shí)→靜壓緊實(shí)幾個(gè)發(fā)展階段。靜壓造型技術(shù)實(shí)質(zhì)是“氣沖預(yù)緊實(shí)+壓實(shí)”。有以下優(yōu)點(diǎn):鑄型輪廓清晰,表面硬度高且均勻,起模斜度小,型板利用率高,工藝裝備磨損小,鑄型表面光潔度高,鑄型型廢率低。因此,是目前最新、最先進(jìn)的造型工藝,并已成為當(dāng)今的主流緊實(shí)工藝。

當(dāng)前,國(guó)外比較有名的制造靜壓造型設(shè)備的廠家有德國(guó)的 KW公司、HWS公司和意大利薩威力公司。國(guó)內(nèi)汽車(chē)鑄造廠家大都選用HWS公司或KW公司制造的設(shè)備,如一汽鑄造公司、東風(fēng)汽車(chē)鑄造廠、上海圣德曼鑄造公司、華東泰克西、山西三聯(lián)、廣西玉柴、無(wú)錫柴油機(jī)廠等。

2. 近凈形技術(shù)發(fā)展趨勢(shì)

鑄造成形工藝

消失模鑄造也稱(chēng)氣化模鑄造、實(shí)型鑄造、無(wú)型腔鑄造,被鑄造界譽(yù)之為“21世紀(jì)的鑄造新技術(shù)”、“鑄造的綠色工程”。該工藝的方法是采用無(wú)粘結(jié)劑干砂加抽真空技術(shù)。我國(guó)有一百多家企業(yè)用該工藝生產(chǎn)箱體類(lèi)、管件閥體類(lèi)、耐熱耐磨合金鋼類(lèi)等三大類(lèi)鑄件,總產(chǎn)量超過(guò)10萬(wàn)t。今后,該工藝將大量采用快速制造技術(shù)和模擬仿真技術(shù),以縮短生產(chǎn)準(zhǔn)備周期,實(shí)現(xiàn)鑄件的快捷生產(chǎn)。

熔模精密鑄造成形型工藝

熔模精密鑄造工藝有水玻璃制殼工藝、復(fù)合制殼工藝、硅溶膠制殼工藝。汽車(chē)產(chǎn)品材料有碳素鋼、合金鋼、有色合金與球墨鑄鐵。國(guó)外有高合金鋼、超合金材料。熔煉設(shè)備國(guó)內(nèi)采用普通、快速中頻爐;國(guó)外采用真空爐、翻轉(zhuǎn)爐、高頻爐技術(shù)。熔模精密鑄造技術(shù)成型工藝將來(lái)的發(fā)展趨勢(shì)是產(chǎn)品離商品越來(lái)越近,傳統(tǒng)的精鑄件只作為毛坯,已經(jīng)不適應(yīng)市場(chǎng)的快速應(yīng)變;產(chǎn)品的復(fù)雜程度和質(zhì)量檔次越來(lái)越高;研發(fā)手段越來(lái)越強(qiáng),化協(xié)作開(kāi)始顯現(xiàn),CAD、CAM、CAE的應(yīng)用成為產(chǎn)品開(kāi)發(fā)主要技術(shù)。

3. 制芯技術(shù)的發(fā)展趨勢(shì)

目前,國(guó)內(nèi)外汽車(chē)鑄造制芯有三種制芯工藝,在現(xiàn)代汽車(chē)鑄造中常并行采用的主要工藝 有熱芯盒制芯、殼芯制芯、冷芯盒制芯等,傳統(tǒng)的合脂或油砂制芯已被淘汰。

制芯工藝技術(shù)有以冷芯盒技術(shù)為主的發(fā)展趨勢(shì)。一汽鑄造公司、東風(fēng)汽車(chē)鑄造廠、上海圣德曼鑄造公司、華東泰克西、山西國(guó)際鑄造公司等均采用冷芯盒制芯技術(shù)。

4. 鑄鐵熔煉技術(shù)的發(fā)展趨勢(shì)

目前,國(guó)內(nèi)外鑄鐵熔煉技術(shù)有兩種主要方式:一是采用大型熱風(fēng)除塵沖天爐與工頻保溫爐雙聯(lián)熔煉工藝;二是采用中頻感應(yīng)電爐熔煉工藝技術(shù)。

美國(guó)因達(dá)公司和彼樂(lè)公司生產(chǎn)的中頻爐技術(shù)開(kāi)始越來(lái)越受到重視,該技術(shù)日益成熟,其清潔、環(huán)保、節(jié)能、高效、安全的優(yōu)勢(shì)突出,是今后發(fā)展的方向。一汽鑄造公司、東風(fēng)汽公司采用因達(dá)公司和彼樂(lè)公司生產(chǎn)的中頻爐和保溫爐技術(shù)。已經(jīng)開(kāi)發(fā)與應(yīng)用的球化劑、孕育劑、蠕化劑和其他各種添加劑產(chǎn)品,形成商品化、標(biāo)準(zhǔn)化、規(guī)格化、系列化。

5. 合金氣缸體、氣缸蓋壓鑄成形技術(shù)

鋁合金是汽車(chē)上應(yīng)用最快和最廣的輕金屬,因?yàn)殇X合金本身的性能已經(jīng)達(dá)到質(zhì)量輕、強(qiáng)度高、耐腐蝕的要求。最初,鋁合金僅用于一些不受沖擊的部件。后來(lái),通過(guò)強(qiáng)化合金元素,鋁合金的強(qiáng)度大大提高,由于質(zhì)輕、散熱性好等特性,可以滿(mǎn)足發(fā)動(dòng)機(jī)活塞、氣缸體、氣缸蓋在惡劣環(huán)境下工作的要求。鋁合金氣缸體、氣缸蓋壓鑄成形核心技術(shù)可以提高凈化、精練、細(xì)化、變質(zhì)等材質(zhì)質(zhì)量控制,使得鋁鑄件質(zhì)量達(dá)到一致性和穩(wěn)定性。

隨著我國(guó)汽車(chē)業(yè)的發(fā)展,特別是家用轎車(chē)的快速增加和汽車(chē)部件出口的增大,汽車(chē)鋁鑄件將有很大的增長(zhǎng)。鋁氣缸蓋成形工藝主要有兩種,一是以歐美為代表的重力鑄造成型工藝,上海皮爾博格、南京泰克西等公司,選用意大利法塔公司重力鑄造機(jī)生產(chǎn)鋁氣缸蓋。二是以日韓為代表的低壓鑄造成型工藝,東風(fēng)日產(chǎn)發(fā)動(dòng)機(jī)分公司鋁壓鑄車(chē)間、廣東肇慶鑄造公司、天津豐田鑄造公司,選用日本新東等公司低壓鑄造機(jī)生產(chǎn)鋁氣缸蓋。

6. 半固態(tài)壓鑄成型技術(shù)

半固態(tài)技術(shù)發(fā)源于美國(guó),因此在美國(guó)這一技術(shù)已經(jīng)基本成熟,處于全球領(lǐng)先地位,被稱(chēng)之為21世紀(jì)最有前途的材料成形加工工藝。Alumax公司率先將該技術(shù)轉(zhuǎn)化為生產(chǎn)力,生產(chǎn)的鋁合金汽車(chē)制動(dòng)總泵體毛坯尺寸接近零件尺寸,加工量占鑄件質(zhì)量的13%,同樣的金屬型鑄件的加工余量則占鑄件質(zhì)量的40%。20世紀(jì)80年代以來(lái),歐洲等國(guó)在半固態(tài)應(yīng)用方面作了大量研究和應(yīng)用工作。

7. 鑄鐵材質(zhì)的發(fā)展趨勢(shì)

薄壁高強(qiáng)度灰鑄鐵件技術(shù)

灰鑄鐵件在汽車(chē)上大量應(yīng)用,由于該材料具有低的成本和良好的鑄造性能優(yōu)勢(shì)。隨著汽車(chē)技術(shù)輕量化要求,灰鑄鐵的增長(zhǎng)和發(fā)展將受到一定的影響,因此加強(qiáng)薄壁高強(qiáng)度氣缸體、氣缸蓋鑄件技術(shù)的開(kāi)發(fā)與應(yīng)用將是發(fā)展趨勢(shì)。

蠕墨鑄鐵技術(shù)

蠕墨鑄鐵具有球墨鑄鐵的強(qiáng)度,與灰鑄鐵相比又有類(lèi)似的防振、導(dǎo)熱能力及鑄造性能,有好的塑性和耐熱疲勞性能,可以解決大馬力氣缸蓋的熱疲勞裂紋問(wèn)題。蠕墨鑄鐵廣泛應(yīng)用的巨大潛在市場(chǎng)是在汽車(chē)業(yè),其主要產(chǎn)品則是發(fā)動(dòng)機(jī)氣缸體和大功率柴油機(jī)氣缸蓋鑄件。隨著汽車(chē)輕量化和比功率(kW/排量)的提高,氣缸體和氣缸蓋的工作溫度越來(lái)越高,許多部位的工作溫度超過(guò)200 ℃,在此溫度下,鋁合金的強(qiáng)度大幅度下降,而蠕鐵則具有很大的優(yōu)勢(shì)。

球墨鑄鐵技術(shù)

球墨鑄鐵由于其高強(qiáng)度、高韌性和低價(jià)格,所以在汽車(chē)市場(chǎng)上仍有很大發(fā)展。汽車(chē)鑄造業(yè)球鐵主要有4類(lèi)產(chǎn)品技術(shù)工藝的發(fā)展趨勢(shì)。一是鑄態(tài)珠光體、高強(qiáng)度的載貨車(chē)和轎車(chē)曲軸,鑄態(tài)鐵素體、高伸長(zhǎng)率的汽車(chē)排氣管和橋殼底盤(pán)類(lèi)鑄件;二是保安類(lèi)鑄件,鑄態(tài)生產(chǎn)轎車(chē)轉(zhuǎn)向節(jié);三是耐熱球鐵件,高硅鉬、中硅鉬、高鎳球鐵,該材質(zhì)生產(chǎn)的排氣管件;四是奧貝球鐵,主要用于生產(chǎn)曲軸等產(chǎn)品。除上述外,汽車(chē)鑄造廠已經(jīng)生產(chǎn)出鑄態(tài)球鐵冷激凸輪軸。

8. 鑄造過(guò)程計(jì)算機(jī)應(yīng)用技術(shù)發(fā)展趨勢(shì)

隨著汽車(chē)鑄造技術(shù)的快速發(fā)展,為縮短鑄件生產(chǎn)準(zhǔn)備周期和降低新產(chǎn)品開(kāi)發(fā)的風(fēng)險(xiǎn),采用快速原型技術(shù)、計(jì)算機(jī)仿真模擬、三維建模、數(shù)控技術(shù)的應(yīng)用越來(lái)越廣。快速原型技術(shù)應(yīng)用開(kāi)發(fā)新產(chǎn)品試制用的模樣及熔模鑄造的蠟?zāi)M猓€可以制做酚醛樹(shù)脂殼型、殼芯,可以直接用來(lái)裝配成砂型。模擬造型過(guò)程正在成為國(guó)際汽車(chē)鑄造關(guān)注的前沿領(lǐng)域之一。應(yīng)用Magma、華鑄軟件對(duì)新產(chǎn)品的鑄件充型、凝固的溫度場(chǎng)和流動(dòng)場(chǎng)模擬分析處理,預(yù)測(cè)和分析鑄件的缺陷。

9. 鑄造檢測(cè)技術(shù)

無(wú)損檢測(cè)技術(shù)的應(yīng)用越來(lái)越廣,對(duì)重要件時(shí)常采用熒光磁粉檢測(cè)表面裂紋;采用超聲波或音頻檢測(cè)球鐵的球化率;渦流檢測(cè)鑄件的基體組織(珠光體含量)。為滿(mǎn)足重要件檢測(cè)的要求,有的將上述三項(xiàng)檢測(cè)儀器組合成一條自動(dòng)檢測(cè)線(xiàn)。

10. 綠色鑄造技術(shù)發(fā)展趨勢(shì)

“綠色鑄造”是使鑄造產(chǎn)品從設(shè)計(jì)、制造、包裝、運(yùn)輸、使用到報(bào)廢處理整個(gè)產(chǎn)品生命周期中,對(duì)環(huán)境的負(fù)面影響最小,資源效率最高。鑄造行業(yè)歷來(lái)被認(rèn)為是高能耗、高污染的行業(yè),要不斷開(kāi)發(fā)新的節(jié)能、清潔、低排放、低污染的鑄造材料以投入生產(chǎn)使用。

同類(lèi)文章排行

- 數(shù)控滑臺(tái)在精密制造中的關(guān)鍵作用

- 數(shù)控滑臺(tái):熱變形小,進(jìn)給穩(wěn)定性高

- 十字滑臺(tái)質(zhì)量?jī)?yōu)劣:一眼看穿(北重加工…

- 機(jī)床光機(jī):現(xiàn)代制造業(yè)的核心設(shè)備解析

- 鉆銑床專(zhuān)機(jī):高效精準(zhǔn)的鉆銑加工解決…

- 機(jī)械滑臺(tái):機(jī)床滑動(dòng)平臺(tái)-機(jī)械自動(dòng)滑臺(tái)…

- 智能焊接新趨勢(shì):三維焊接平臺(tái)的崛起

- 河北數(shù)控滑臺(tái)提升生產(chǎn)線(xiàn)精度的多種方式

- 數(shù)控滑臺(tái):引領(lǐng)改革創(chuàng)新的強(qiáng)大引擎

- 小型機(jī)械滑臺(tái)—開(kāi)啟高精度運(yùn)動(dòng)控制新…

新浪微博

新浪微博 騰訊微博

騰訊微博