焊接平臺分析焊接平臺熱處理的必要性

焊接平臺分析焊接平臺熱處理的必要性

焊接平臺熱處理的必要性

焊接平臺鑄件的熱處理只能改變其基體組織,不能改變石墨的形態(tài)和分布,即熱處理不能顯著改善熱處理淬火材料鑄鐵的力學性能。熱處理主要用來消除鑄鐵焊接平臺鑄件的內(nèi)應力,穩(wěn)定尺寸,消除白口組織和提高鑄鐵焊接平臺鑄件的表面性能。

1、鑄鐵平板鑄件的去應力退火

鑄鐵平板鑄件在鑄造冷卻過程中,由于各部位冷卻速度不同,容易產(chǎn)生內(nèi)應力,可能導致鑄鐵平板鑄件翹曲和裂紋,因此為保證尺寸穩(wěn)定和防止變形開裂,對一些形狀復雜的鑄件,如床身、汽缸體、汽缸蓋等,需進行消除內(nèi)應力退火(又稱人工時效)。其規(guī)范一般為:去應力退火通常的加熱溫度為500~550℃保溫時間為2~8h,然后爐冷(灰口鐵),采用這種工藝可消除鑄鐵平板鑄件內(nèi)應力的90~95%,但鑄鐵組織不發(fā)生變化。若溫度超過550℃或保溫時間過長,反而會引起石墨化,使焊接平臺鑄件強度和硬度降低。

2、消除焊接平臺鑄件白口、降低硬度退火

消除鑄鐵平板鑄件白口退火又稱為高溫石墨化退火。鑄鐵平板鑄件表層及一些薄截面處,在冷凝過程中冷卻速度較快,容易產(chǎn)生白口組織,使鑄鐵平板鑄件的硬度和脆性增加,造成切削加工困難、易剝落,因此必須采用退火(或正火)的方法消除白口組織。退火工藝為:加熱到550-950℃保溫2~5 h,隨后爐冷到500—550℃再出爐空冷。在高溫保溫期間,游高滲碳體和共晶滲碳體分解為石墨和A,在隨后護冷過程中二次滲碳體和共析滲碳體也分解,發(fā)生石墨化過程。由于滲碳體的分解,導致硬度下降,從而提高了切削加工性。

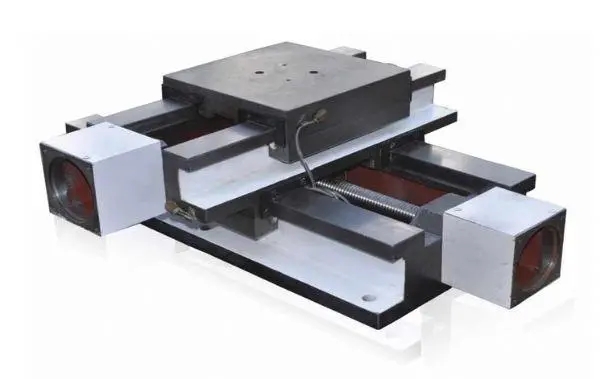

3、表面淬火

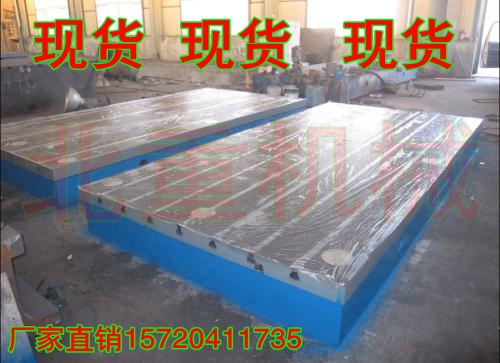

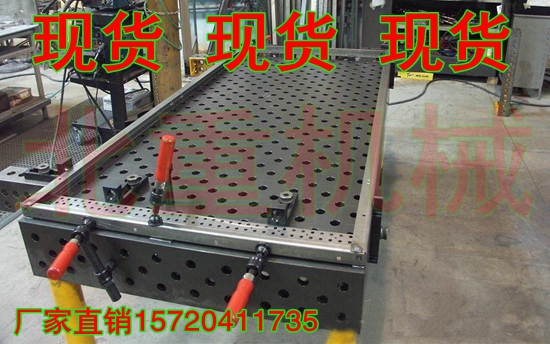

有些鑄件,如機床鑄件的導軌表面、汽缸鑄件內(nèi)壁等需要提高表面硬度及耐磨性,常進行表面淬火處理。常用的方法有高(中)頻感應加熱表面淬火介質(zhì),還可采用火焰加熱,激光加熱,等離子加熱和電接觸加熱等新型表面淬火方法。焊接平臺,鑄鐵焊接平臺,鑄鐵熱處理工藝,熱處理主要用來消除鑄鐵平板鑄件的內(nèi)應力,穩(wěn)定尺寸,消除白口組織和提高鑄鐵焊接平臺鑄件的表面性能.焊接平臺材質(zhì)一般為HT200或HT250,這兩種材質(zhì)占到焊接平臺材質(zhì)的98%以上,既能滿足焊接工件時的要求,在價格上一般用戶都能接受,無論是焊接平臺的抗拉力、硬度、耐磨程度均能滿足焊接要求。焊接平臺毛坯鑄造分為樹脂砂造型和水泥沙造型,現(xiàn)在大型鑄鐵件一般采用這兩種造型方法,均為消失模鑄造,樹脂砂造型多用于大型機床鑄件和高端焊接平臺鑄造,價格方面要高于水泥沙造型的鑄件,80%的焊接平臺采用水泥沙造型進行鑄造鑄件,這樣既能滿足焊接平臺技術參數(shù)的要求,又能降低焊接平臺的制造成本,是大多數(shù)廠家制造焊接平臺時用的工藝流程。

以上內(nèi)容由北重機械制造焊接平臺廠家整理發(fā)出,如需轉(zhuǎn)載請注明出處,謝謝。三維柔性焊接平臺,三維柔性組合夾具,焊接平臺,鑄鐵焊接平臺,焊接平臺樣式多_價格透明免費咨詢熱線:15720411735

新浪微博

新浪微博 騰訊微博

騰訊微博