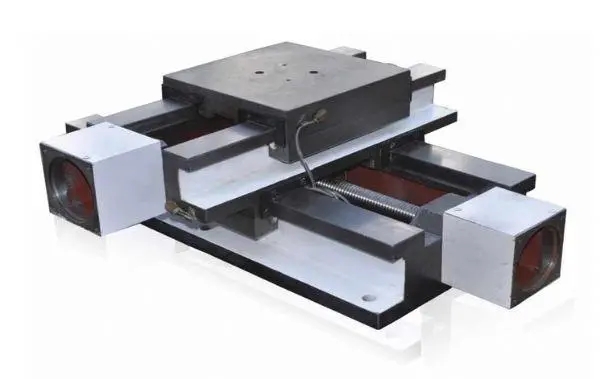

T型槽工作臺(tái)是怎樣刮研的

T型槽工作臺(tái)人工刮研是平面修整加工的方法之一。所謂“刮研”,是刮削和研磨兩個(gè)工序的結(jié)合。即平面刮削--研磨顯示,再平面刮削--再研磨顯示,如此往復(fù),交替循環(huán),不斷運(yùn)作。使T型槽工作臺(tái)的表面粗糙度值和形位誤差逐步降低;接觸精度、幾何精度在運(yùn)作中逐步提高;最終達(dá)到規(guī)定要求為止。

1.T型槽工作臺(tái)刮研的三個(gè)階段

1、粗刮階段: T型槽工作臺(tái)粗刮的首要任務(wù)應(yīng)先解決形位誤差問(wèn)題。如不先解決好,留到粗刮好后再解決平行度,不但費(fèi)工費(fèi)時(shí)而且延誤工期。粗刮刀跡要寬大、要大刀闊斧地進(jìn)行。對(duì)每個(gè)點(diǎn)只刮一次不刮第二次。刀跡方向是同方向順次排列,每輪變換一次。經(jīng)過(guò)反復(fù)循環(huán)不斷刮研,黑點(diǎn)由稀少變稠密,由不均勻分布至均勻分布,當(dāng)任意刮方(25mm×25mm)達(dá)到4~6點(diǎn)時(shí),表面粗糙度達(dá)到Ra2.5~Ra3.2時(shí)即宣告粗刮階段的中止。

2、細(xì)刮階段: 鑄鐵平臺(tái)的細(xì)刮是在粗刮基礎(chǔ)上進(jìn)行。細(xì)刮的任務(wù)主要解決表面質(zhì)量問(wèn)題,即接觸精度、幾何精度(平面度達(dá)到0.01mm/500mm2)、表面粗糙度(Ra1.6~Ra3.2),同時(shí)還要兼顧到形位誤差。細(xì)刮的刀跡寬為6~8mm,長(zhǎng)10~12mm,刀跡建議采用直推加扭轉(zhuǎn)法,正“6”塊反“6”塊刀跡較好,當(dāng)任意刮方達(dá)到10~12點(diǎn)時(shí)細(xì)刮階段即宣告中止。

3、精刮階段:T型槽平臺(tái)精刮是在細(xì)刮基礎(chǔ)上進(jìn)行的,精刮的任務(wù)是進(jìn)行提高刮研表面質(zhì)量,兼顧、核定形位誤差。精刮要磨好平面刮刀,要鋒利,落刀要穩(wěn)要輕,特別要避免刀角劃傷表面,精刮刀跡寬5~7mm,甚至更窄更短,視刮削平面大小而變化。刀跡建議采用左扭轉(zhuǎn)法或右扭轉(zhuǎn)法,刮削時(shí)用力宜小,刮花則例外。

2.黑點(diǎn)規(guī)律

研具與鑄鐵平板經(jīng)過(guò)研磨以后,凸起部分的T型槽平臺(tái)表面顯示的全是黑點(diǎn),黑點(diǎn)分亮點(diǎn)、濃黑點(diǎn)、淡黑點(diǎn)。這些黑點(diǎn)在刮研中是一個(gè)變量。經(jīng)過(guò)連續(xù)的交替循環(huán)不斷地運(yùn)作不斷地刮研,黑點(diǎn)由稀少變稠密,由不均勻分布變?yōu)榫鶆蚍植肌:邳c(diǎn)的演變過(guò)程,也是表面光潔度、表面接觸精度、表面幾何精度逐步提高的過(guò)程。

研磨顯示出來(lái)的黑點(diǎn)要區(qū)分對(duì)待。對(duì)于濃黑點(diǎn)刮削的刀跡大小應(yīng)同按粗、細(xì)、精三個(gè)階段規(guī)定大小刮削,其刀跡方向應(yīng)同方向排列,逐步刮削到黑點(diǎn)全數(shù)刮完。經(jīng)研磨顯示后,第二遍以交錯(cuò)方向刮削也將黑點(diǎn)全數(shù)刮完。必須指出,每輪刮削,刀跡必須交錯(cuò),否則將影響表面光潔度。在刮削中對(duì)黑點(diǎn)按亮、濃、淡在用力上應(yīng)有輕重之分,即對(duì)亮點(diǎn)、大濃黑點(diǎn)用力要大;對(duì)大多數(shù)的濃黑點(diǎn)用力要適中;對(duì)淡黑點(diǎn),則保留不刮,待下輪顯示后變黑時(shí)再刮。必須強(qiáng)調(diào)指出的是,對(duì)于分布在鑄鐵平板平面邊緣、角落的亮點(diǎn),因隱布稀少,極易為人眼所忽略,極易漏刮。因?yàn)槁┕吸c(diǎn)在研磨時(shí)往往頂起研磨平板,妨礙黑點(diǎn)的正常顯示,會(huì)形成黑點(diǎn)越刮越少的現(xiàn)象

同類文章排行

- 數(shù)控滑臺(tái)在精密制造中的關(guān)鍵作用

- 數(shù)控滑臺(tái):熱變形小,進(jìn)給穩(wěn)定性高

- 十字滑臺(tái)質(zhì)量?jī)?yōu)劣:一眼看穿(北重加工…

- 機(jī)床光機(jī):現(xiàn)代制造業(yè)的核心設(shè)備解析

- 鉆銑床專機(jī):高效精準(zhǔn)的鉆銑加工解決…

- 機(jī)械滑臺(tái):機(jī)床滑動(dòng)平臺(tái)-機(jī)械自動(dòng)滑臺(tái)…

- 智能焊接新趨勢(shì):三維焊接平臺(tái)的崛起

- 河北數(shù)控滑臺(tái)提升生產(chǎn)線精度的多種方式

- 數(shù)控滑臺(tái):引領(lǐng)改革創(chuàng)新的強(qiáng)大引擎

- 小型機(jī)械滑臺(tái)—開(kāi)啟高精度運(yùn)動(dòng)控制新…

新浪微博

新浪微博 騰訊微博

騰訊微博